在制造業(yè)轉(zhuǎn)型升級(jí)的大背景下,產(chǎn)品質(zhì)量控制已成為企業(yè)核心競爭力的關(guān)鍵要素。傳統(tǒng)的人工測量方式不僅效率低下、誤差率高,而且難以適應(yīng)現(xiàn)代工業(yè)對(duì)高精度、高效率的檢測需求。3D視覺尺寸測量技術(shù)以其非接觸、高精度、高效率的特點(diǎn),正成為中小企業(yè)實(shí)現(xiàn)質(zhì)量管控智能化的理想選擇。本文將深入探討3D視覺尺寸測量技術(shù)如何幫助中小企業(yè)解決實(shí)際生產(chǎn)中的測量難題,提升產(chǎn)品質(zhì)量與生產(chǎn)效率。

傳統(tǒng)尺寸測量的行業(yè)痛點(diǎn)與轉(zhuǎn)型需求

尺寸測量是制造業(yè)質(zhì)量控制的基礎(chǔ)環(huán)節(jié),但傳統(tǒng)測量方式存在諸多局限性:

人工測量效率低:使用卡尺、千分尺等工具逐個(gè)測量,一個(gè)復(fù)雜工件可能需要30分鐘以上,且數(shù)據(jù)記錄易出錯(cuò)

接觸式測量風(fēng)險(xiǎn):三坐標(biāo)測量機(jī)(CMM)等設(shè)備可能劃傷精密工件表面,尤其不適合軟質(zhì)或易損材料

抽樣檢測局限:傳統(tǒng)方式難以實(shí)現(xiàn)100%全檢,質(zhì)量問題往往在批量生產(chǎn)后才發(fā)現(xiàn),造成巨大浪費(fèi)

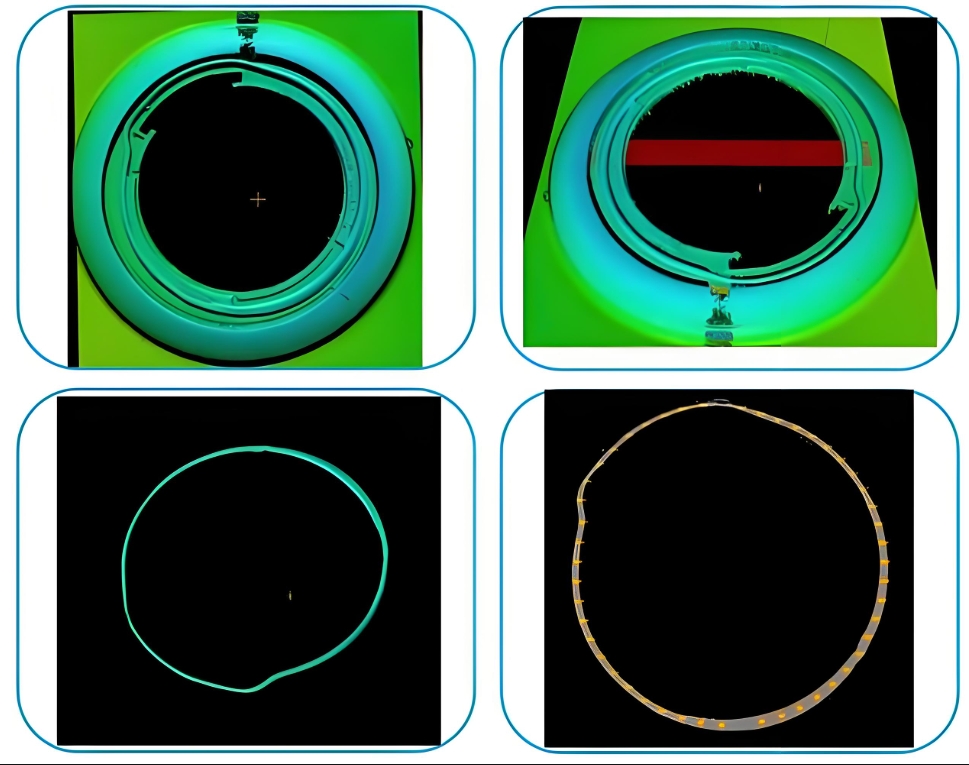

復(fù)雜形狀測量難:對(duì)于曲面、異形件等,傳統(tǒng)工具無法獲取完整三維數(shù)據(jù),檢測結(jié)果不全面

數(shù)據(jù)管理落后:手工記錄測量數(shù)據(jù),難以進(jìn)行統(tǒng)計(jì)分析,無法支持持續(xù)改進(jìn)

這些問題在中小型企業(yè)中尤為突出,因?yàn)樗鼈兺ǔH狈Υ笮推髽I(yè)那樣完善的檢測設(shè)備和專業(yè)團(tuán)隊(duì)。隨著產(chǎn)品精度要求的提高和市場競爭的加劇,傳統(tǒng)測量方式已無法滿足現(xiàn)代制造的需求。

3D視覺尺寸測量的技術(shù)優(yōu)勢

智能化質(zhì)量檢測是制造業(yè)數(shù)字化轉(zhuǎn)型的重要方向,3D視覺尺寸測量技術(shù)具有以下顯著優(yōu)勢:

1. 高精度與高效率并行

現(xiàn)代3D視覺測量系統(tǒng)可實(shí)現(xiàn):

微米級(jí)精度:最高可達(dá)±0.02mm的測量精度,滿足絕大多數(shù)工業(yè)場景需求

快速掃描:1-2分鐘內(nèi)完成1米長工件的完整三維數(shù)據(jù)采集,效率是傳統(tǒng)方式的10倍以上

全尺寸檢測:一次性獲取工件所有關(guān)鍵尺寸,而非有限抽樣點(diǎn)

動(dòng)態(tài)測量:部分系統(tǒng)可在輸送帶運(yùn)動(dòng)狀態(tài)下完成測量,不影響生產(chǎn)節(jié)拍

2. 非接觸式適應(yīng)各種材質(zhì)

3D視覺測量技術(shù)不接觸工件表面,特別適合:

3. 強(qiáng)大的數(shù)據(jù)管理與分析能力

現(xiàn)代3D測量系統(tǒng)不僅采集數(shù)據(jù),更能:

自動(dòng)生成三維檢測報(bào)告,直觀顯示偏差位置與程度

與CAD模型比對(duì),快速定位加工誤差

統(tǒng)計(jì)過程控制(SPC),實(shí)時(shí)監(jiān)控生產(chǎn)質(zhì)量趨勢

數(shù)據(jù)云端存儲(chǔ),支持遠(yuǎn)程查看與分析

4. 柔性化適應(yīng)多品種生產(chǎn)

相比專用檢具,3D視覺系統(tǒng):

典型應(yīng)用案例分析

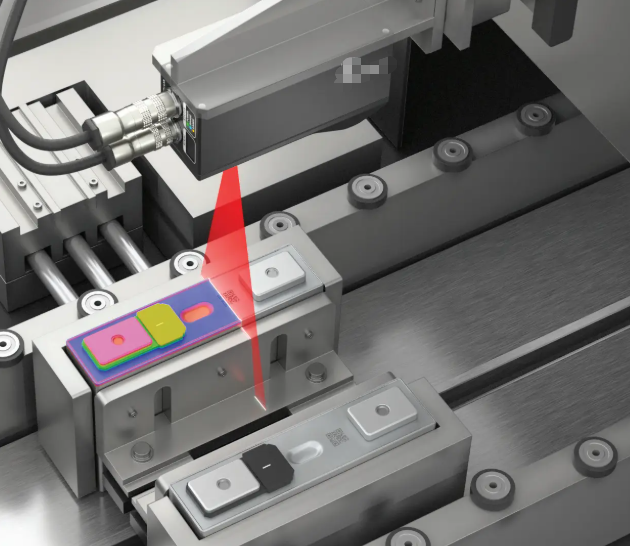

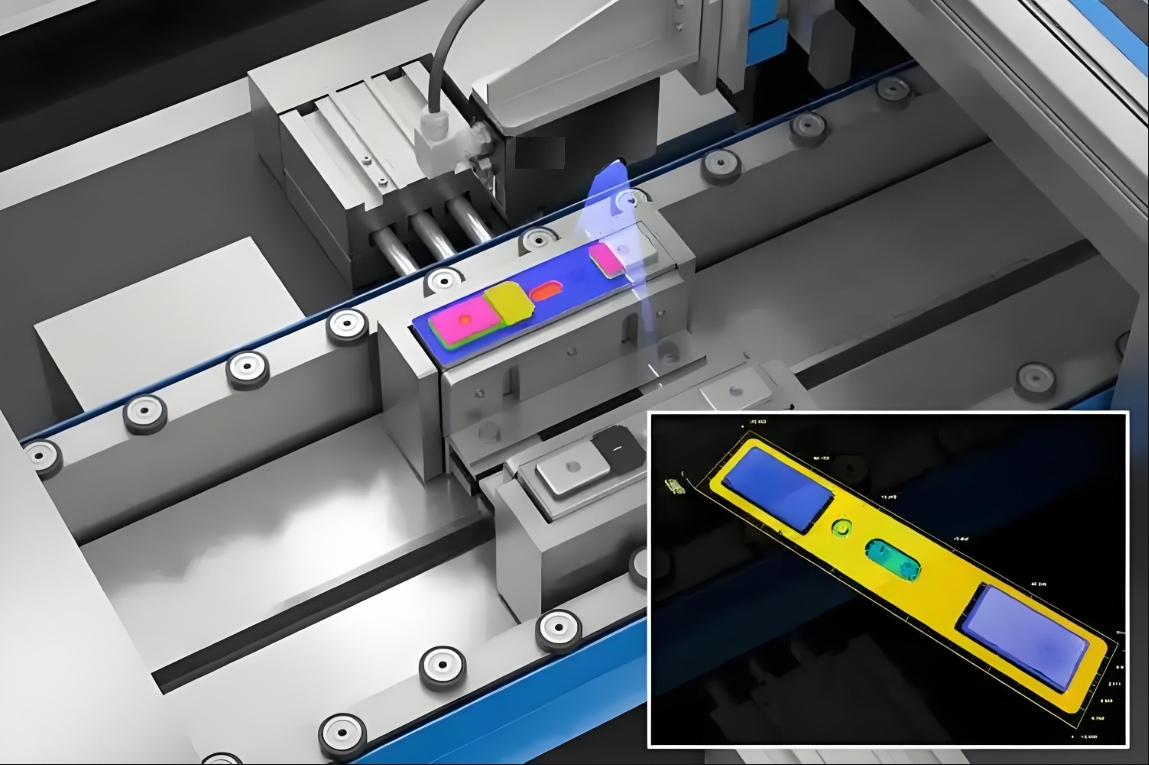

案例1:精密金屬件全尺寸檢測

客戶痛點(diǎn):

傳統(tǒng)采用樣板檢測,制作繁瑣且易磨損,導(dǎo)致測量誤差

人工檢測一個(gè)1米長工件需30分鐘,效率低下

無法獲取完整三維數(shù)據(jù),難以全面評(píng)估加工質(zhì)量

解決方案:

實(shí)施效果:

案例2:PCB板三維缺陷檢測

客戶痛點(diǎn):

解決方案:

實(shí)施效果:

案例3:電商包裹自動(dòng)體積測量

客戶痛點(diǎn):

解決方案:

實(shí)施效果:

測量速度達(dá)3000件/小時(shí),效率提升15-30倍

精度達(dá)±1mm,滿足計(jì)費(fèi)與分揀需求

人力成本降低70%,投資回收期<6個(gè)月

輕松應(yīng)對(duì)業(yè)務(wù)量波動(dòng),提升客戶滿意度

中小企業(yè)實(shí)施路徑與投資回報(bào)

對(duì)于考慮引入3D視覺尺寸測量的中小企業(yè),建議遵循以下實(shí)施路徑:

1. 需求評(píng)估與技術(shù)選型

分析當(dāng)前檢測流程中的痛點(diǎn)與瓶頸

確定關(guān)鍵測量指標(biāo)(精度、速度、檢測項(xiàng)目等)

根據(jù)工件特性(尺寸、材質(zhì)、表面狀態(tài))選擇適合的3D視覺技術(shù)

考慮未來產(chǎn)品規(guī)劃,確保系統(tǒng)擴(kuò)展性

2. 系統(tǒng)集成與驗(yàn)證

設(shè)備安裝與校準(zhǔn)

測量程序開發(fā)與優(yōu)化

試運(yùn)行與參數(shù)調(diào)整

操作人員培訓(xùn)

3. 正式運(yùn)行與持續(xù)優(yōu)化

建立標(biāo)準(zhǔn)操作流程(SOP)

定期設(shè)備維護(hù)與校準(zhǔn)

基于生產(chǎn)數(shù)據(jù)持續(xù)優(yōu)化檢測算法

擴(kuò)展至其他產(chǎn)品線或檢測項(xiàng)目

典型投資回報(bào)分析(以中型制造企業(yè)為例):

| 項(xiàng)目 | 數(shù)值 |

| 初始投資 | 20-50萬元(視系統(tǒng)復(fù)雜度) |

| 人力節(jié)省 | 減少2-4名質(zhì)檢員,年節(jié)省24-48萬元 |

| 效率提升 | 檢測速度提升5-20倍 |

| 質(zhì)量改善 | 減少返工與報(bào)廢,年節(jié)省15-30萬元 |

| 投資回收期 | 通常6-15個(gè)月 |

技術(shù)發(fā)展趨勢與未來展望

3D視覺尺寸測量技術(shù)仍在快速發(fā)展,未來將呈現(xiàn)以下趨勢:

AI深度集成:機(jī)器學(xué)習(xí)算法將進(jìn)一步提升系統(tǒng)對(duì)復(fù)雜缺陷的識(shí)別能力,減少誤判

多傳感器融合:結(jié)合2D視覺、光譜分析等技術(shù),實(shí)現(xiàn)更全面的質(zhì)量評(píng)估

邊緣計(jì)算應(yīng)用:數(shù)據(jù)處理前移,減少對(duì)中央服務(wù)器的依賴,提高響應(yīng)速度

云端協(xié)作:測量數(shù)據(jù)實(shí)時(shí)上傳云端,支持多工廠質(zhì)量數(shù)據(jù)比對(duì)與分析

微型化與低成本化:更小體積、更低成本的3D傳感器,使技術(shù)普及至更廣泛的應(yīng)用場景

對(duì)于中小企業(yè)而言,及早布局3D視覺測量技術(shù),不僅能夠解決當(dāng)前的質(zhì)量檢測難題,更能為未來的智能制造升級(jí)奠定基礎(chǔ),在激烈的市場競爭中贏得先機(jī)。

結(jié)語

在制造業(yè)邁向智能化、數(shù)字化的今天,3D視覺尺寸測量技術(shù)以其高精度、高效率、高柔性的特點(diǎn),正成為中小企業(yè)質(zhì)量管控轉(zhuǎn)型升級(jí)的有力工具。無論是精密金屬加工、電子元器件檢測還是物流包裹測量,這一技術(shù)都能顯著提升檢測效率、降低人力成本并提高產(chǎn)品質(zhì)量一致性。

作為專業(yè)的工業(yè)3D視覺應(yīng)用解決方案服務(wù)商,我們致力于為青島及周邊地區(qū)的制造企業(yè)提供定制化的尺寸測量解決方案。從需求分析、方案設(shè)計(jì)到實(shí)施落地,我們提供全流程的技術(shù)支持,幫助客戶以合理的投入獲得最大化的效益。

如果您正面臨質(zhì)量檢測的效率瓶頸或精度挑戰(zhàn),或希望了解更多關(guān)于3D視覺尺寸測量的技術(shù)細(xì)節(jié),歡迎隨時(shí)與我們聯(lián)系,共同探討最適合您生產(chǎn)需求的智能化檢測方案。

高精度3D視覺尺寸測量:讓復(fù)雜工件檢測從此快、準(zhǔn)、省