在工業自動化進程中,“精準定位” 是保障產線高效運轉的核心前提 —— 從機械零件裝配、汽車部件焊接,到電子元器件分揀、物流貨物碼垛,幾乎所有工序都依賴對工件位置、姿態的精準識別。然而,傳統自動化依賴的工裝夾具定位、人工輔助校準等方式,面臨 “換型難、精度低、適配性差” 的痛點,難以滿足多品種、小批量的生產需求。

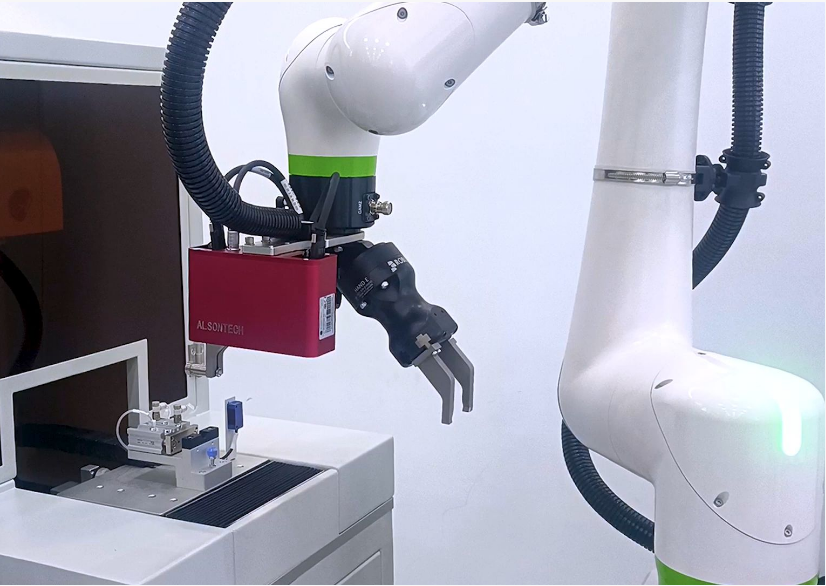

3D 視覺引導技術憑借 “三維空間精準感知、復雜場景靈活適配” 的特性,打破了傳統定位的局限,成為設備商、非標自動化廠商、自動化產線改造廠家實現柔性生產的關鍵工具。本文通過多行業通用案例,拆解 3D 視覺引導的核心價值與落地邏輯,為工業制造企業提供可復用的自動化升級方案。

一、傳統定位方式的 “三大痛點”:3D 視覺引導的核心解決方向

在工業生產場景中,傳統定位引導方式已逐漸無法適配現代化生產需求,主要痛點集中在三個維度,而這正是 3D 視覺引導技術的核心突破點。

1. 痛點一:工裝夾具依賴度高,換型成本高、周期長

傳統自動化產線需為每類工件設計專屬工裝夾具,通過固定工件位置實現定位。若生產品種更換(如從 A 型號齒輪切換到 B 型號),需重新設計、加工新夾具,不僅單次成本高達數萬元,且調試周期長達 1-2 周,嚴重影響產線靈活性。以汽車零部件行業為例,某車企生產不同車型的車門鉸鏈時,僅工裝夾具更換就需停工 3 天,每年夾具維護、更換成本超百萬元。

2. 痛點二:平面視覺局限大,復雜場景定位精度不足

部分產線采用 2D 視覺定位,但 2D 視覺僅能獲取工件的平面坐標(X、Y 軸),無法感知高度(Z 軸)、傾斜角度(旋轉角度)等三維信息。當工件存在堆疊、傾斜、表面反光等情況時,2D 視覺易出現定位偏差。例如電子行業的芯片分揀,若芯片因運輸振動發生輕微傾斜(僅 3°),2D 視覺無法識別傾斜角度,可能導致機械臂抓取錯位,廢品率高達 5% 以上。

3. 痛點三:人工輔助環節多,效率低且穩定性差

在一些復雜工序中(如大型鑄件裝配、不規則零件焊接),傳統自動化難以獨立完成定位,需人工輔助校準 —— 工人需手動調整工件位置,或通過激光筆標記定位點,不僅單工序耗時增加 30%,且人工操作的穩定性受體力、注意力影響,導致產品精度波動大。某重型機械廠家的發動機缸體裝配工序,人工輔助定位時,同一批次產品的裝配誤差可達 0.5mm,遠超行業 0.1mm 的精度要求。

二、五大通用行業案例:3D 視覺引導的 “普適性落地價值”

3D 視覺引導并非局限于特定行業,而是通過 “三維數據采集 + 智能算法分析”,適配機械、汽車、電子、物流、食品等多領域的定位需求。以下案例均為通用場景,不涉及具體企業,可直接為設備商、自動化廠商提供方案參考。

案例 1:機械制造行業 —— 大型鑄件裝配引導

場景需求:大型鑄件(如機床床身、發動機缸體)重量可達數百公斤,裝配時需將鑄件精準對接至基座的螺栓孔位(孔徑 φ10mm,定位誤差需≤0.1mm)。傳統方式依賴人工吊裝調整,單次裝配耗時超 20 分鐘,且易因對接偏差導致螺栓孔損壞。

3D 視覺引導解決方案:

在機械臂末端或產線固定位置安裝 3D 結構光相機,拍攝鑄件與基座的三維點云圖像,快速獲取鑄件的空間坐標(X、Y、Z 軸)及傾斜角度(繞 X、Y、Z 軸旋轉角度);

算法自動計算鑄件與基座螺栓孔的偏差值,生成補償路徑,實時引導機械臂調整吊裝姿態;

無需設計工裝夾具,支持不同型號鑄件的快速切換,僅需導入新鑄件的 3D 模型即可完成參數配置。

落地效果:單次裝配時間從 20 分鐘縮短至 5 分鐘,定位精度穩定在 0.05mm 以內,螺栓孔損壞率從 8% 降至 0.1%,每年減少因廢品、返工產生的損失超 50 萬元。

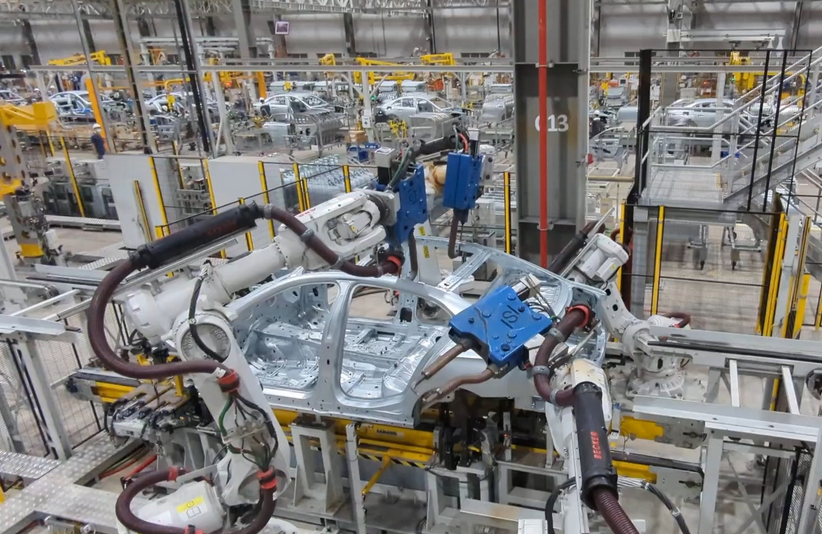

案例 2:汽車行業 —— 車身焊接定位引導

場景需求:汽車車身由車門、車架、底盤等多個部件焊接而成,需將各部件精準對接(對接間隙需≤0.3mm)。傳統焊接產線依賴工裝夾具固定部件,但車身尺寸大(長達 5 米),夾具長期使用易磨損,導致定位精度下降,焊接后車身變形率超 3%。

3D 視覺引導解決方案:

在焊接工位周圍部署 2-3 臺 3D 激光相機,覆蓋車身整體輪廓,實時采集各部件的三維位置數據;

算法對比實際位置與標準模型的偏差,自動調整機械臂焊接路徑,補償夾具磨損、部件變形帶來的誤差;

支持多車型混線生產,換型時無需更換夾具,僅需在系統中切換車型對應的 3D 模型,換型時間從 4 小時縮短至 15 分鐘。

落地效果:車身焊接對接間隙控制在 0.2mm 以內,變形率降至 0.5% 以下,單條產線可兼容 6 種車型生產,每年節省夾具更換成本超 80 萬元。

案例 3:電子行業 —— 芯片 / 元器件精密分揀

場景需求:電子元器件(如芯片、電容、連接器)尺寸微小(最小僅 2mm×1mm),且存在堆疊、傾斜、表面反光等情況,需將其從料盤精準分揀至 PCB 板指定位置,定位精度需≤0.02mm。傳統 2D 視覺分揀易因無法識別高度、傾斜角度,導致抓取錯位,分揀效率僅 200 件 / 小時。

3D 視覺引導解決方案:

采用高分辨率 3D 面陣相機,拍攝料盤內元器件的三維圖像,通過算法過濾反光干擾,精準識別每個元器件的位置、姿態及堆疊狀態;

自動規劃機械臂抓取路徑,優先抓取無堆疊、姿態正確的元器件,對堆疊的元器件,引導機械臂輕推分離后再抓取;

分揀后通過 3D 視覺二次檢測,確認元器件是否精準放置在 PCB 板指定位置,避免漏放、錯放。

落地效果:分揀精度穩定在 0.01mm 以內,分揀效率提升至 800 件 / 小時,廢品率從 5% 降至 0.2%,滿足電子行業高精度、高速度的生產需求。

案例 4:物流行業 —— 不規則貨物碼垛引導

場景需求:物流倉庫中,紙箱、塑料袋、異形包裹等不規則貨物需堆疊碼垛至托盤,傳統機械臂碼垛依賴人工預設路徑,若貨物尺寸、形狀有偏差(如紙箱擠壓變形),易出現碼垛傾斜、坍塌,需人工重新整理,碼垛效率僅 300 件 / 小時。

3D 視覺引導解決方案:

在碼垛工位上方安裝 3D 激光雷達或大視野結構光相機,實時掃描待碼垛貨物的三維輪廓,獲取貨物的實際尺寸、形狀及擺放位置;

算法根據貨物三維數據,自動規劃最優碼垛路徑 —— 對異形貨物選擇貼合度最高的擺放角度,對變形紙箱調整堆疊力度,避免擠壓損壞;

碼垛過程中實時監測堆疊狀態,若出現傾斜趨勢,立即調整后續貨物擺放位置,確保整體穩定性。

落地效果:碼垛效率提升至 600 件 / 小時,無需人工輔助整理,貨物坍塌率從 10% 降至 0.5%,單倉庫可減少 3-4 名人工,每年節省人工成本超 20 萬元。

案例 5:食品行業 —— 瓶裝 / 盒裝產品裝箱引導

場景需求:食品行業的瓶裝飲料、盒裝零食裝箱時,需將產品整齊排列至紙箱內(如 24 瓶 / 箱),傳統裝箱依賴機械輸送帶固定間距輸送,若產品存在輕微偏移(如瓶子傾斜、盒子錯位),易導致裝箱卡頓,甚至損壞包裝,生產線停機率高達 8%。

3D 視覺引導解決方案:

在裝箱工位前方安裝 3D 視覺相機,拍攝輸送帶上的產品,精準識別每個產品的位置、姿態及間距;

算法根據產品實際位置,實時調整機械臂抓取順序與角度,對偏移的產品先矯正姿態,再平穩放入紙箱;

支持不同規格產品快速切換(如從 500ml 瓶裝切換到 330ml 瓶裝),僅需在系統中更新產品三維參數,無需調整機械結構。

落地效果:裝箱效率從 120 箱 / 小時提升至 200 箱 / 小時,生產線停機率降至 0.3% 以下,包裝損壞率從 5% 降至 0.2%,符合食品行業衛生、高效的生產標準。

三、3D 視覺引導的 “核心技術支撐”:為何能適配多行業需求?

3D 視覺引導的普適性,源于其 “硬件模塊化 + 算法智能化” 的技術體系,設備商與自動化廠商可根據不同行業需求,靈活組合技術模塊,快速落地解決方案。

1. 三維數據采集模塊:精準獲取工件 “空間信息”

3D 視覺引導的核心是獲取工件的三維數據,目前主流的采集技術有三種,適配不同場景需求:

結構光技術:通過投射光柵圖案到工件表面,根據圖案變形計算三維坐標,精度可達 ±0.01mm,適合近距離、高精度場景(如電子元器件分揀、精密裝配);

激光三角測量技術:通過激光束掃描工件,結合相機捕捉激光光斑位置,計算三維數據,測量范圍大(可達數米),適合中遠距離場景(如大型鑄件定位、物流碼垛);

飛行時間(ToF)技術:通過發射光信號,測量光信號往返時間計算距離,可實時獲取動態工件的三維數據,適合高速運動場景(如流水線產品定位)。

這些技術均無需接觸工件,可避免對脆弱工件(如電子芯片、食品包裝)的損傷,同時適應不同材質(金屬、塑料、玻璃)、表面狀態(反光、啞光)的工件。

2. 智能算法處理模塊:實現 “動態補償與靈活適配”

獲取三維數據后,需通過算法進行處理,這是 3D 視覺引導 “智能化” 的關鍵:

點云處理算法:過濾環境干擾(如粉塵、光線變化),提取工件的核心輪廓數據,確保即使在復雜車間環境中,也能精準識別工件;

配準算法:將工件的實際三維數據與預設的 3D 模型進行對比,計算位置、姿態偏差,生成機械臂的補償路徑,實現 “實時修正”;

深度學習算法:對不規則、多品種工件(如異形物流貨物、不同型號機械零件),通過深度學習訓練模型,提升識別準確率與適配速度,換型時無需手動調整參數。

3. 接口集成模塊:無縫對接 “現有自動化系統”

3D 視覺引導系統并非獨立運行,而是需與機械臂、PLC(可編程邏輯控制器)、MES(生產執行系統)等現有設備集成:

支持主流工業通信協議(如 EtherCAT、Profinet),可直接與發那科、庫卡、ABB 等品牌機械臂對接,無需額外開發接口;

可與 MES 系統聯動,將定位數據、生產效率、廢品率等信息實時上傳至管理平臺,便于企業監控生產狀態,優化生產流程;

提供可視化操作界面,工人無需專業編程知識,通過拖拽、點擊即可完成參數配置、模型導入等操作,降低使用門檻。

四、企業引入 3D 視覺引導的 “決策參考”:從需求到落地的關鍵步驟

對于設備商、非標自動化廠商、自動化產線改造廠家而言,引入 3D 視覺引導需結合自身業務場景與客戶需求,系統性規劃落地路徑,避免盲目投入。以下為關鍵決策步驟:

1. 明確需求:先定 “場景與指標”,再選 “技術方案”

首先需明確核心需求:是解決 “精度不足”(如精密裝配)、“換型效率低”(如多品種生產),還是 “人工依賴重”(如重型工件定位)?同時確定關鍵指標 —— 定位精度(如 ±0.05mm)、處理速度(如 10 件 / 分鐘)、適配工件尺寸(如最小 5mm、最大 2 米)。

若為電子行業精密分揀,優先選擇結構光 3D 相機,搭配高精度算法;

若為物流行業大型貨物碼垛,優先選擇激光三角測量或 ToF 技術,確保大視野覆蓋;

若為多品種混線生產,重點關注算法的換型速度與模型導入便捷性。

2. 評估產線適配性:降低改造難度與成本

3D 視覺引導系統的優勢之一是 “輕量化集成”,無需對現有產線進行大規模改造,但需提前評估三個維度:

空間適配:確認相機安裝位置(如機械臂末端、產線支架)是否有足夠空間,視野是否覆蓋工件定位區域;

環境適配:評估車間溫度(-10℃~50℃為常規適應范圍)、濕度、粉塵濃度,選擇防塵、防水、耐高溫的工業級設備;

設備兼容性:確認現有機械臂、PLC 的品牌與通信協議,選擇支持對應接口的 3D 視覺系統,避免接口不兼容導致的額外開發成本。

3. 關注服務與落地保障:確保長期穩定運行

3D 視覺引導技術的落地效果,不僅依賴產品本身,還需完善的服務支撐:

前期測試:選擇可提供 “樣機測試” 的服務商,在實際產線場景中驗證定位精度、處理速度是否達標,避免后期返工;

安裝調試:要求服務商提供上門安裝調試服務,確保系統與現有設備無縫銜接,調試周期控制在 3-7 天內;

培訓與售后:需獲得操作人員培訓(包括參數配置、日常維護、故障排查),同時確認服務商是否提供 7×24 小時技術支持,故障響應時間是否≤4 小時,確保產線停機風險最小化。

五、結語:3D 視覺引導 —— 工業自動化 “柔性升級” 的核心引擎

從機械制造的大型鑄件裝配,到電子行業的微小芯片分揀,3D 視覺引導技術正以 “精準、靈活、高效” 的特性,重構工業定位引導的邏輯,幫助設備商、非標自動化廠商、自動化產線改造廠家突破傳統局限,滿足多行業的柔性生產需求。

對于青島地區的工業制造企業而言,3D 視覺引導不僅是提升生產效率、降低成本的工具,更是實現 “自動化升級、智能化轉型” 的關鍵抓手 —— 無論是現有產線的改造優化,還是新自動化設備的研發,都可通過 3D 視覺引導技術提升產品競爭力。

未來,隨著 3D 視覺硬件成本的逐步降低、算法精度的持續提升,3D 視覺引導將進一步滲透到更多細分場景,從 “高端行業” 走向 “大眾化應用”,成為工業自動化的 “標配” 技術,推動青島乃至全國的工業制造向更高質量、更柔性的方向發展。

應對復雜工件挑戰:3D 視覺引導為設備與產線賦能的落地路徑