在工業生產的檢測、定位�����、分揀����、裝配等核心環節�����,“精準判斷” 與 “高效作業” 是企業提升產能��、控制成本的關鍵訴求。傳統模式下�����,人工完成尺寸測量����、缺陷檢測、零件定位等工作�,不僅存在效率低(如人工檢測人均每小時處理不足 300 件)���、主觀性強(缺陷判斷誤差率常超 5%)的問題����,還易因長期重復作業導致疲勞失誤����;而早期機械定位設備,又受限于固定軌跡,無法應對產品規格變化��。隨著機器視覺技術的普及�����,2D 視覺識別系統憑借成本低�、部署快��、適配性強的優勢���,成為解決上述痛點的主流選擇�,為設備商���、非標自動化廠商及產線改造企業提供了高性價比的自動化升級路徑��。

一���、2D 視覺識別:工業場景的核心價值與優勢

相較于人工操作與傳統機械方案��,2D 視覺識別系統以 “二維圖像采集與分析” 為核心,在工業場景中展現出三大核心優勢���,且更貼合中小批量、多規格生產需求:

1. 高效替代人工���,提升作業效率

2D 視覺識別系統可通過工業相機快速采集圖像(每秒采集幀數可達 30-100 幀),搭配算法實時分析處理�,完成人工難以高效完成的重復任務����。例如�,在產品尺寸檢測環節,人工用卡尺測量單個零件需 3-5 秒�����,而 2D 視覺系統可在 0.1 秒內完成多維度尺寸測量�,單臺設備每小時處理量可達 1500-3000 件,是人工效率的 5-10 倍��,同時避免人工疲勞導致的效率波動�����。

2. 精準穩定檢測,降低誤差與損耗

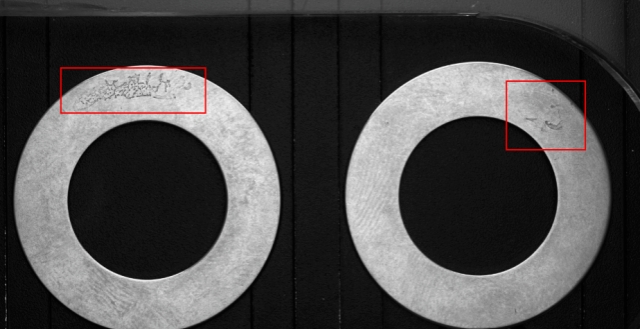

依托圖像算法的標準化分析���,2D 視覺識別的檢測精度可達 0.01-0.1mm,且結果不受光照輕微變化�、操作人員主觀判斷影響�����。在缺陷檢測場景中,無論是產品表面的劃痕(寬度≥0.1mm)、污漬,還是印刷圖案的偏移��、缺失��,系統都能精準識別�����,誤差率可控制在 0.1% 以下,遠低于人工檢測的 5%-8%��,有效減少因誤判導致的合格產品報廢或不良品流入市場�。

3. 低成本易部署,適配多場景需求

相較于 3D 視覺系統��,2D 視覺識別的硬件成本更低(單套系統成本通常為 3D 方案的 1/3-1/2)����,且對安裝環境要求寬松 —— 無需復雜的光路校準,僅需固定相機與光源�����,搭配簡單支架即可部署�。同時,系統支持快速更換 “檢測模板”��,例如檢測不同規格的瓶蓋時����,只需導入新的尺寸參數與圖像模板�����,10 分鐘內即可完成切換���,適配多品種混線生產場景�。

二、2D 視覺識別的技術邏輯:從 “圖像采集” 到 “結果輸出” 的流程

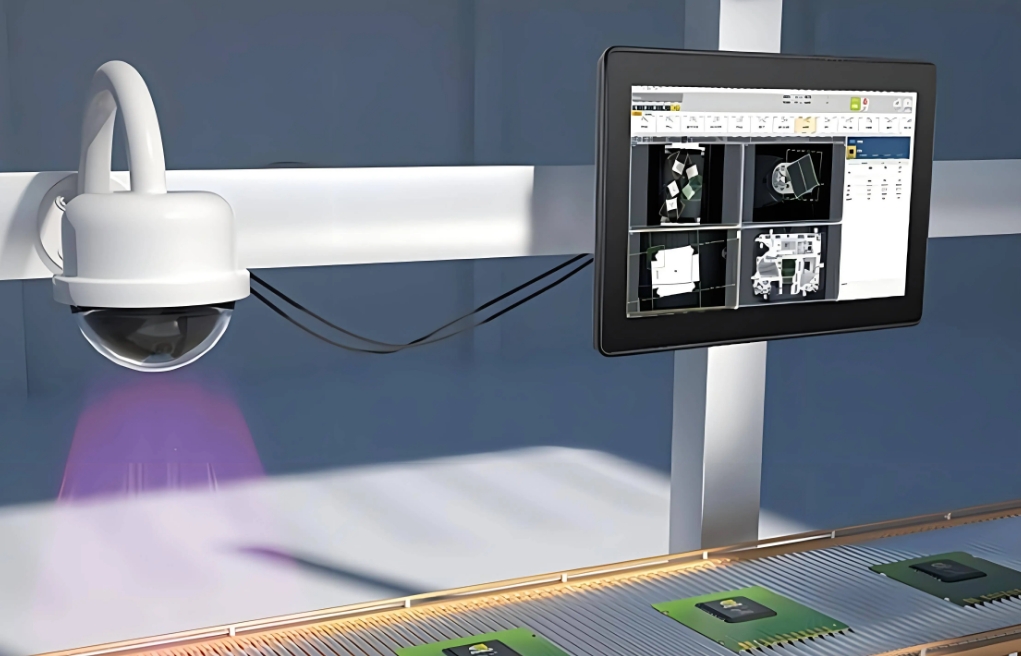

2D 視覺識別系統并非單一設備,而是 “硬件采集 + 軟件分析” 的協同體系,其工作流程圍繞 “精準獲取圖像并提取有效信息” 展開�,核心環節可分為四步:

1. 圖像采集:獲取清晰的二維圖像

系統通過工業相機(如面陣相機)與光源(環形光源����、條形光源等)配合����,在生產線上對目標物體進行圖像采集。光源的作用是消除環境光干擾����,突出目標特征 —— 例如��,檢測金屬零件表面缺陷時,采用斜射光源可讓劃痕產生明顯陰影����;檢測透明塑料瓶時����,采用背光光源可清晰呈現瓶身輪廓���。相機則將光學信號轉化為數字圖像�,傳輸至圖像處理單元。

2. 圖像預處理:優化圖像質量

由于工業現場可能存在粉塵、油污、光照不均等問題�����,采集的原始圖像可能存在噪聲��、模糊等情況。系統通過 “圖像預處理” 算法(如灰度化�、濾波����、邊緣增強)優化圖像質量 —— 例如�����,通過濾波去除粉塵導致的雜點�,通過邊緣增強讓零件的輪廓線更清晰�����,為后續分析奠定基礎�����。

3. 特征提取與分析:識別關鍵信息

這是 2D 視覺識別的核心環節。系統通過算法從預處理后的圖像中提取目標物體的關鍵特征�,如尺寸(長度�、寬度����、直徑)、形狀(是否為圓形���、方形)、紋理(表面圖案是否完整)��、位置(是否在預設坐標范圍內)等���。例如���,在瓶蓋裝配定位中�����,系統會提取瓶蓋的中心坐標與角度,判斷其是否與瓶口對齊���;在印刷品檢測中,會對比實際圖案與標準模板的差異����,識別文字缺失����、顏色偏差等問題�����。

4. 結果輸出與反饋:驅動后續動作

系統根據分析結果���,生成 “合格 / 不合格”“位置偏移量” 等判斷信息�����,并將信號傳輸至生產線控制系統。若檢測到不合格品���,會觸發剔除裝置將其從生產線移除;若檢測到零件位置偏移���,會向機器人發送調整指令���,引導機器人精準抓取或裝配�����,形成 “識別 - 判斷 - 執行” 的自動化閉環�。

三��、多行業通用案例:2D 視覺識別的實際應用效果

2D 視覺識別的 “高性價比” 與 “強適配性”�,使其在電子�����、汽車�����、食品、包裝���、五金等多個行業廣泛應用。以下案例均來自常見生產場景�,不針對特定企業���,卻能直觀體現其解決實際痛點的價值:

1. 電子行業:PCB 板焊點缺陷檢測

某電子廠生產 PCB 板時���,需檢測焊點是否存在虛焊����、漏焊�����、焊錫過多等缺陷。傳統人工檢測需用放大鏡逐一查看,每塊 PCB 板檢測耗時約 20 秒���,且易因視覺疲勞遺漏細小缺陷,不良品流出率約 3%。引入 2D 視覺識別系統后�,相機在 PCB 板傳送過程中快速采集圖像�����,算法自動識別每個焊點的形狀、灰度值(焊錫量的直觀體現),對比標準焊點模板判斷是否合格。改造后����,每塊 PCB 板檢測耗時縮短至 0.5 秒����,不良品流出率降至 0.1%,同時減少 4 名檢測工人,年節省人力成本約 24 萬元�。

2. 汽車零部件行業:軸承尺寸測量

某汽車軸承廠商需檢測軸承內圈���、外圈的直徑與厚度���,確保尺寸符合公差要求(如內圈直徑公差 ±0.02mm)�����。傳統人工用千分尺測量,每個軸承需測量 4 個點位,耗時約 15 秒�,且存在人為操作誤差(如測量力度不同導致的讀數偏差)���。采用 2D 視覺識別系統后��,相機從多個角度拍攝軸承圖像,算法自動計算內圈、外圈的直徑與厚度,同時檢測是否存在變形。改造后,每個軸承檢測耗時僅 1 秒,尺寸測量誤差控制在 ±0.005mm 內�,檢測效率提升 15 倍����,且避免了人工操作誤差��。

3. 食品行業:瓶裝飲料液位檢測

某飲料廠生產瓶裝果汁時,需檢測瓶內液位是否達標(如液位高度需在 180-185mm 之間)���,防止因灌裝不足導致的消費者投訴。傳統人工檢測需肉眼觀察�����,每小時可檢測約 400 瓶��,且易受瓶身污漬�����、光照影響誤判。引入 2D 視覺識別系統后��,采用背光光源拍攝瓶身圖像�,算法自動識別液位線位置并計算高度。改造后����,每小時檢測量提升至 3000 瓶��,液位檢測誤差 ±1mm,誤判率降至 0.05%��,同時支持不同瓶型(圓形瓶��、方形瓶)的快速切換����,滿足多口味生產需求�����。

4. 包裝行業:紙箱條碼與標簽檢測

某電商包裝廠需在紙箱表面貼附物流條碼與產品標簽,確保條碼可掃描��、標簽位置正確(偏差不超過 5mm)���。傳統人工檢查條碼需用掃碼槍逐一驗證��,標簽位置靠肉眼判斷����,每小時處理約 250 個紙箱�,且存在漏掃、錯判問題�����。采用 2D 視覺識別系統后�����,相機同時采集條碼與標簽圖像����,算法自動識別條碼內容(驗證是否可掃描)、計算標簽中心與紙箱基準線的距離(判斷位置是否合格)���。改造后,每小時處理量提升至 1200 個紙箱��,條碼漏掃率�����、標簽位置誤判率均降至 0.03%�����,減少 2 名操作工�。

5. 五金行業:螺母外觀缺陷檢測

某五金廠生產 M10 規格螺母,需檢測表面是否存在裂紋��、毛刺�����、螺紋缺失等缺陷���。傳統人工篩選需用手觸摸檢查毛刺�,用放大鏡查看裂紋���,每小時處理約 300 個�����,且毛刺檢測主觀性強(手感差異導致漏判)�����。引入 2D 視覺識別系統后,采用環形光源突出螺母表面特征��,算法自動識別裂紋(長度≥0.2mm 可檢出)�、毛刺(高度≥0.1mm 可檢出),同時檢測螺紋牙型是否完整��。改造后��,每小時處理量提升至 1800 個�,缺陷檢出率達 99.9%�����,避免了因不良品流入下游企業導致的退貨損失。

四���、企業選擇 2D 視覺識別方案的關鍵考量

對于設備商、非標自動化廠商及產線改造企業�,選擇適配的 2D 視覺識別方案需結合自身場景����,重點關注以下三點�,確保方案 “實用、易用����、耐用”:

1. 匹配檢測需求����,選擇合適的硬件配置

若需高精度檢測(如電子零件尺寸測量�,精度要求≤0.01mm),需選擇高分辨率相機(如 500 萬像素以上)與遠心鏡頭(減少視角誤差)�;若需高速檢測(如生產線速度≥1m/s)�,需選擇高幀率相機(≥60 幀 / 秒)�����;若檢測目標為反光物體(如金屬件)����,需搭配偏振光源(消除反光干擾)。避免盲目追求高配置導致成本浪費,也防止配置不足無法滿足需求��。

2. 關注軟件靈活性���,適配多品種生產

優先選擇支持 “模板化編輯” 的軟件系統 —— 操作人員無需編寫代碼����,通過拖拽圖標即可設置檢測參數(如尺寸公差�����、缺陷判定標準)����,更換產品時只需導入新模板��,10-30 分鐘內完成切換��。同時,軟件需具備數據統計功能(如每日檢測數量�、不良品率�����、缺陷類型分布),方便企業分析生產問題����,優化工藝�����。

3. 考量部署與維護成本

選擇結構簡單、安裝便捷的系統(如集成式相機���,無需額外搭建復雜光路),降低現場部署難度����;核心部件(相機����、光源�����、鏡頭)需選擇工業級產品(防護等級≥IP65,適應車間粉塵����、油污環境)�����,減少后期故障頻率;同時確認供應商是否提供及時的售后支持(如遠程調試、現場維修)�,避免設備故障導致生產線停工�����。

五、結語:2D 視覺識別�,工業自動化的 “基礎支撐”

在工業自動化升級進程中�����,2D 視覺識別雖不像 3D 視覺那樣具備立體感知能力,卻以 “低成本���、高效率、易部署” 的優勢����,成為眾多企業入門自動化的首選����。它不僅能解決人工操作的效率與精度問題,還能快速適配多品種生產需求���,為設備商提供高性價比的自動化組件���,為產線改造企業降低升級門檻�。

隨著算法的持續優化,2D 視覺識別的應用場景還將進一步拓展 —— 未來,結合 AI 算法的 2D 視覺系統,將具備更強的缺陷分類能力(如自動區分劃痕�����、污漬等不同缺陷類型)與環境適應能力(如在復雜光照下仍保持穩定檢測)����。對于青島及周邊地區的工業企業而言,引入 2D 視覺識別系統�����,既是提升當前生產效率���、控制成本的務實之舉����,也是逐步邁向更高階自動化的重要基礎。

2D視覺識別技術落地指南:讓中小工廠質檢成本直降60%