���ԣ���ʲô2Dҕ�X��������С��I�������x��

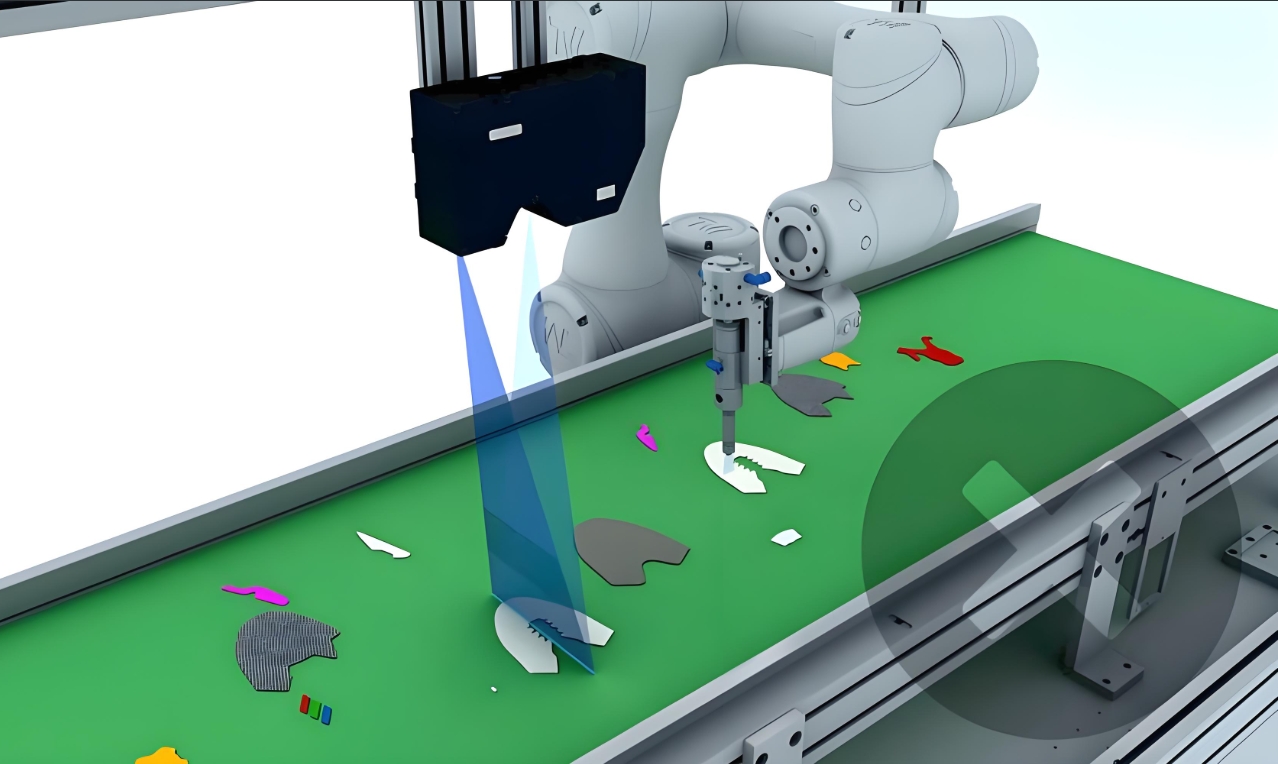

�ڹ��I�Ԅӻ������^���У�2Dҕ�X�������g�{�����߾��ȡ��ͳɱ������ٲ����ă��ݣ��ɞ���С��I�������aЧ������������˹���ه���P�I���g���oՓ���b�䶨λ���C�������������֒�ץȡ���߀�����ܜy�����|���z�y��2Dҕ�Xϵ�y�����ṩ�����ɿ��Ľ�Q������������I�ڲ������^��ɱ�����r���F���ܻ�����������

���Č��ļ��gԭ��������͑��ð����͌�ʩ���h����������������2Dҕ�X�������������С��I�������a�����������������������

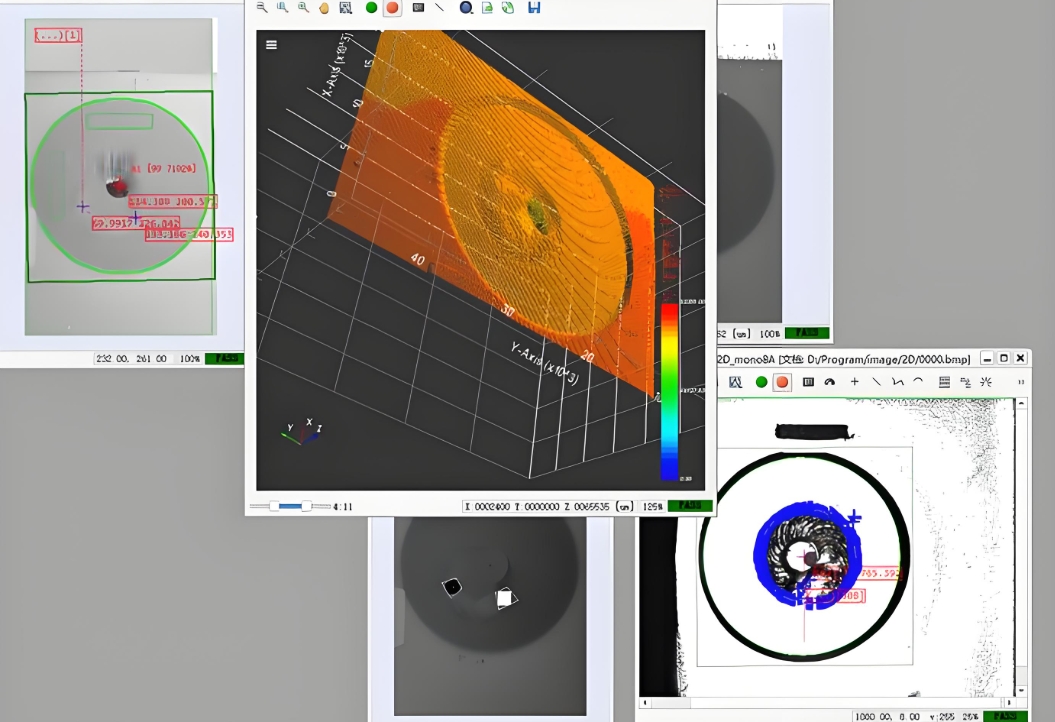

2Dҕ�X�������g����Ό��F���ʶ�λ�c�Ԅӻ����ƣ�

2Dҕ�X����ϵ�y��Ҫ�����I���C��������R�^������Դ����D��̎��ܛ���M����������Ĺ�����ͨ�^�D������������r�R�eĿ�����w��λ������ǶȺ��������������Cе����������͎��������Ԅӻ��O����ɾ��ʲ�����

���g������

✔ ���ԃr�������3Dҕ�X������2D�����ɱ�������������m���A��������С��I

✔ ���ٲ������{ԇ���ڶ̣�ͨ��1-3�켴��Ͷ��ʹ��

✔ �߾�������λ���ȿ��_��0.05mm�����M���������I����

✔ �m���ԏ����ɑ�����ͬ�������������ɔ_�����������Ը�

���������̣�

�D��ɼ������I���C�ĔzĿ�����w

������ȡ��ܛ���R�e�P�I��������߅��������݆������ӛ�c��

����Ӌ����Ӌ��Ŀ�����w�ľ��_λ�úͽǶ�

�����������������l�����C���˻��Ԅӻ��O��������ɾ��ʲ���

��С��I���͑��ð���

����1���C���˟o��ץȡ������QС������Ʒ�N���a�y�}

�ИIʹ�c�����y�C������ه�̶����b�����y���m����ͬ�Π�������λ�õĹ������������Ի����a���ޡ�

��Q����������2Dҕ�X����+�C���˅fͬ���I���ӑB�R�e����λ����������F�o��ץȡ��

�p���˹��{���r�g�����aЧ������40%

�m����ͬ�ߴ繤�����Q�͕r�g�s��80%

����2���߾����b�䶨λ���������˹��`���������

�ИIʹ�c���˹��b���׳��Fλ��ƫ����������®aƷ�����������������

��Q������2Dҕ�X���r�z�y����λ��������������Cе�ۻ��Ԅӻ��O�侫���b�䡣

�b�侫����������0.1mm����������ʽ���90%

�p���˹����A���������F24С�r�������a

����3�����͎��ӑB��ۙ�����������ٮa��Ч��

�ИIʹ�c�����y�̶�ץȡ��ʽ�o���m�����͎��ϵĄӑB����������©ץ���eλ�����

��Q������2Dҕ�X+�ӑBۙ�㷨�����rӋ�㹤���\��܉�E�����_���C���˾���ץȡ���

ץȡ�ɹ���>99.5%�����a���ٶ�����30%

�p��ͣ�C�{���r�g���S�o�ɱ�����

����x����m��2Dҕ�X���������������

1. ���_����

��λ����Ҫ��0.1mm / ��0.05mm��

�������ģ�ÿ���̎�����ٹ�����

�h�����أ�����׃������������������ۉm�ȣ�

2. Ӳ���x��

3. ܛ���㷨

ģ��ƥ�䣨�m���ڹ̶�����������

݆��ƥ�䣨�m���ڲ�Ҏ�t�Π

��ȌW�����m���ڏ��s������

4. ϵ�y����

δ��څ�ݣ�2Dҕ�X���������ܻ�����

�S��AI���g�İlչ��2Dҕ�X����ϵ�y��׃�ø������ܣ�

🔹 ���m���W�����ԄӃ����R�e�����������p���˹��{��

🔹 �����C�fͬ���U��z�y���������������s�����m����

🔹 �ƶ˔����������h�̱O����������A�y�ԾS�o�����������\�S�ɱ�

�Y�Z��2Dҕ�X����������С��I�Ԅӻ�������������

������С��I���ԣ�2Dҕ�X�������g�ṩ��һ�l��Ͷ�롢�؈���Ԅӻ�·����������oՓ�ǙC���������������b�䶨λ��߀�DŽӑB�֒�������������@���������aЧ�ʣ������˹��ɱ�����������I�����~�����������������

��������ڌ��ҷ�����������Ч����ײ����ҕ�X�������������I�Ĺ��Iҕ�X�����̿ɞ����ṩ���ƻ�֧�֣�������������ؑ�����������F������Ч��

���I2Dҕ�X��������С��I�Ԅӻ������ġ��ǻ�֮�ۡ�